ВЫТЯЖНЫЕ ЗАКЛЕПКИ

ВЫТЯЖНЫЕ ЗАКЛЕПКИ

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют заклепки вытяжные стальные.

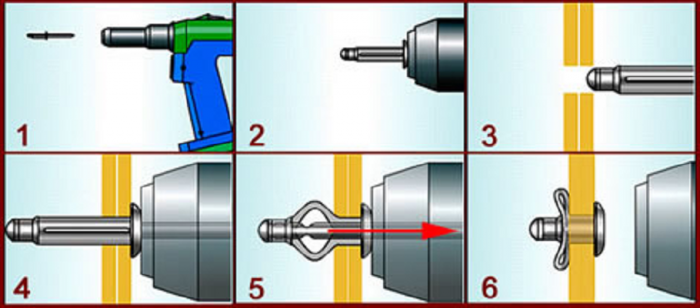

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

КЛАССИЧЕСКАЯ КОНСТРУКЦИЯ ЗАКЛЕПКИ

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

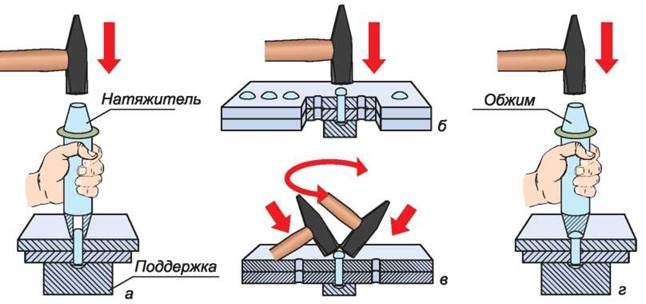

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой. Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

- В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.